5083船板废料阴极保护层破坏机理与再修复方案

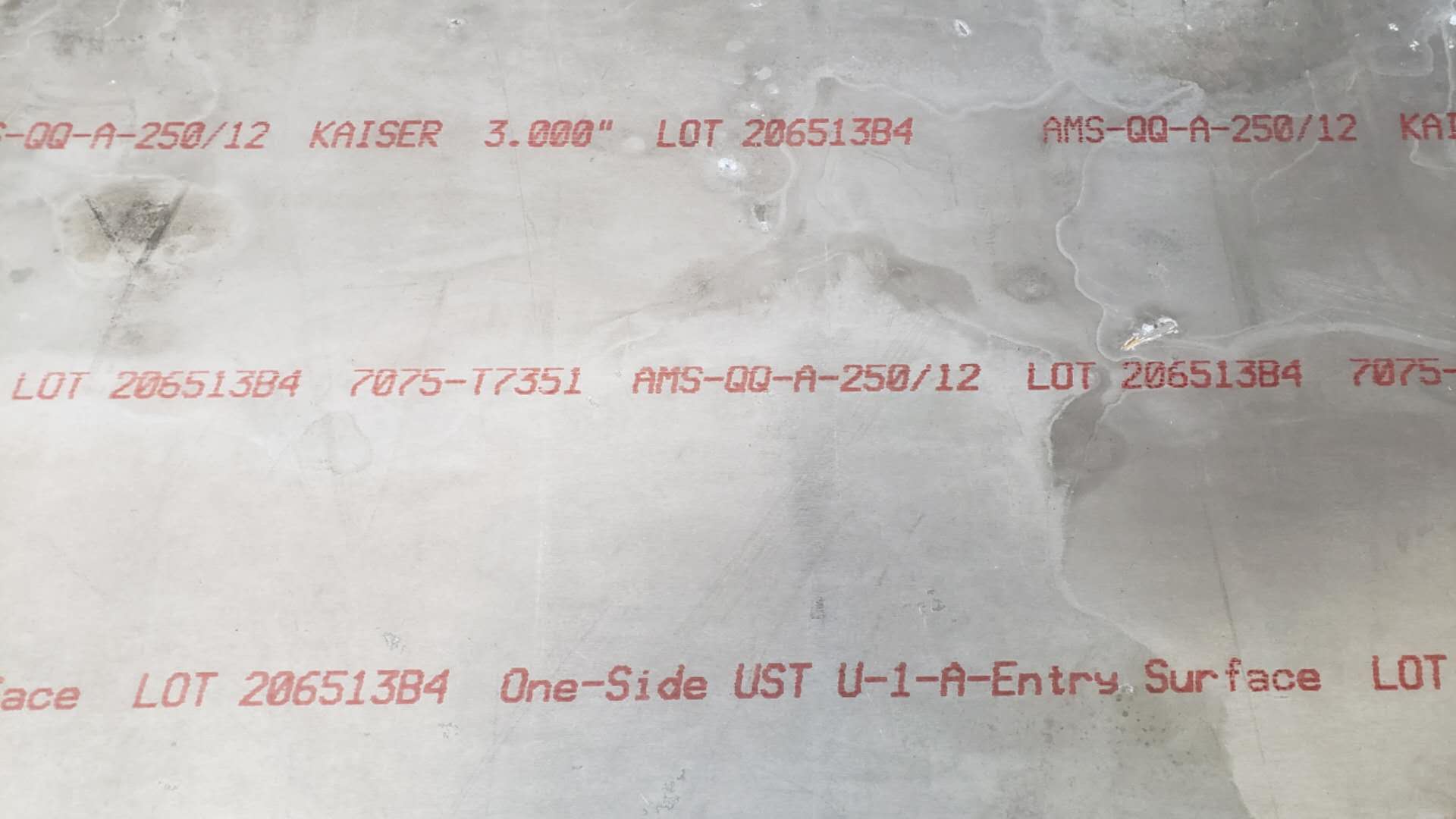

在船舶制造与维护领域,5083铝合金因其优异的耐腐蚀性、焊接性能和强度重量比,被广泛应用于船体结构。然而,长期暴露于海洋环境中,其表面的阴极保护层可能因多种因素发生破坏,导致材料性能退化甚至失效。本文将从机理分析入手,探讨5083船板废料阴极保护层破坏的原因,并提出针对性的再修复方案,为实际工程应用提供参考。

一、5083船板阴极保护层破坏机理

-

电化学腐蚀的诱发因素

5083铝合金的阴极保护层通常通过牺牲阳极(如锌、镁合金)或外加电流系统实现。破坏过程往往始于局部电化学腐蚀:

- 氯离子渗透:海水中的氯离子穿透保护层缺陷,与铝基体反应生成AlCl₃,破坏钝化膜。

- 异种金属接触:若船体与铜、钢等电位更高的金属接触,会形成电偶腐蚀电池,加速铝的阳极溶解。

- 机械损伤:船舶航行中的碰撞或维修作业可能导致保护层物理破损,暴露基体。

-

保护层失效的微观机制

- 钝化膜破裂:5083铝合金表面自然形成的Al₂O₃膜在局部酸化环境下(pH<4)发生溶解。

- 牺牲阳极消耗不均:阳极材料分布不均或电流密度过高时,部分区域过早耗尽,失去保护作用。

- 生物污损影响:海洋生物附着物(如藤壶)分泌的代谢产物可能改变局部pH值,加剧腐蚀。

-

环境与工况的协同作用

温度升高(如热带海域)会加速离子迁移速率;交变应力(波浪载荷)则可能引发腐蚀疲劳,导致保护层裂纹扩展。

二、再修复方案设计与实施

-

前期评估与表面处理

- 损伤检测:采用涡流检测或电位扫描法定位保护层破损区域,评估腐蚀深度。

- 表面清理:喷砂(Sa2.5级)或化学清洗(碱性脱脂+酸洗)去除氧化层,确保基体活性。

-

阴极保护系统修复技术

- 牺牲阳极补装:

在破损区域周边加装锌基合金阳极(如Zn-Al-Cd),设计阳极数量需满足保护电流密度≥10mA/m²。

- 外加电流系统优化:

采用恒电位仪控制保护电位在-0.85~-1.05V(vs.Ag/AgCl参比电极),避免过保护导致析氢破坏。

-

涂层复合防护体系

- 底层处理:喷涂含铬酸盐的环氧底漆(厚度80~100μm),增强附着力与缓蚀作用。

- 中间层强化:涂覆玻璃鳞片环氧树脂(200μm),阻断介质渗透路径。

- 面层防护:聚氨酯或氟碳面漆(50μm)提供耐候性与抗生物附着性能。

-

新型技术的应用探索

- 冷喷涂技术:通过高速粒子沉积制备Al-Zn合金涂层,修复局部缺损且不引起基体热变形。

- 自修复涂层:嵌入微胶囊缓蚀剂(如苯并三唑),当涂层破损时自动释放修复剂。

三、修复效果验证与维护建议

-

性能测试标准

- 按ISO 15589-2进行阴极保护电位监测,确保全船电位差≤20mV。

- 盐雾试验(ASTM B117)评估涂层耐蚀性,要求500h无基体腐蚀。

-

长期维护策略

- 每6个月进行水下电位检测,及时更换消耗阳极(剩余质量<15%时需更换)。

- 定期清理船体生物污损,减少局部腐蚀风险。

结语

5083船板废料的阴极保护层修复需综合考量电化学机理、材料特性及工况条件。通过科学评估、分层防护与新技术应用,可显著延长船体寿命并降低维护成本。未来,智能监测系统与环保涂层的结合将进一步推动该领域的技术革新。