7050超厚铝板深潜器耐压壳体轧制分层缺陷预防

深潜器作为海洋资源勘探与科考的重要装备,其耐压壳体的可靠性直接关系到人员安全与任务成败。7050铝合金凭借其高强度、优良的耐腐蚀性及焊接性能,成为深潜器耐压壳体的首选材料。然而在超厚板(通常指厚度超过80mm)轧制过程中,分层缺陷成为制约材料性能的关键瓶颈。本文将系统分析分层缺陷的形成机理,并从工艺优化角度提出具有工程实践价值的预防措施。

一、分层缺陷的形成机理与危害性分析

分层缺陷本质上是金属基体在厚度方向上的连续性破坏,表现为平行于板面的内部裂纹。通过对失效样本的宏微观分析,其形成主要受三大因素驱动:

-

铸锭冶金质量缺陷

原始铸锭中的气孔、夹杂物及偏析带在轧制过程中会沿变形方向延伸。研究数据显示,当铸锭氢含量超过0.15mL/100g时,后续轧制产生分层缺陷的概率提升3倍以上。特别值得注意的是,7050合金中的Zn、Mg元素偏析会形成低熔点共晶相,在热轧过程中成为薄弱环节。

-

轧制工艺参数失配

超厚板轧制特有的"表面-心部变形不同步"现象是诱发分层的重要因素。当道次压下率超过30%时,表层金属流动速度较心部快22%-35%,这种变形梯度会在板材中产生剪切应力。有限元模拟表明,在600℃轧制温度下,厚度方向应力差值可达180MPa。

-

热处理残余应力

固溶淬火过程中,板材表面与心部存在高达120℃/s的冷却速率差,导致厚度方向产生类型II残余应力。实验测量显示,200mm厚板淬火后残余拉应力峰值出现在1/4厚度处,数值可达材料屈服强度的60%。

分层缺陷的危害性呈指数级放大效应。压力循环试验表明,存在0.5mm分层缺陷的壳体,其疲劳寿命下降70%以上。更严重的是,在3000米水深压力下,分层缺陷可能引发"解扣式"扩展,导致灾难性失效。

二、关键预防技术体系构建

基于缺陷形成机理,建立全过程控制技术体系是解决问题的根本途径:

-

铸锭纯净度控制技术

采用三级除气工艺(旋转除气+熔体过滤+真空处理)可将氢含量控制在0.08mL/100g以下。引入电磁搅拌技术使宏观偏析指数降低40%,微观偏析带宽度控制在50μm以内。建议采用EB炉熔炼,使非金属夹杂物尺寸≤5μm。

-

梯度轧制工艺设计

建立"高温小压下-低温大变形"的复合轧制制度:

- 开坯阶段(厚度>150mm):450-420℃,道次压下率15%-18%

- 中间阶段(150-100mm):420-380℃,道次压下率20%-25%

- 精轧阶段(<100mm):380-350℃,道次压下率12%-15%

采用异步轧制技术,设置上下辊速差1.05-1.08倍,可有效改善变形均匀性。

- 残余应力调控技术

开发阶段式淬火工艺:预冷阶段(水温40℃)使表面形成马氏体壳层,主淬阶段(水温80℃)降低心部冷却速率。配合后续的深冷处理(-196℃×2h),可使残余应力峰值降低55%。引入振动时效处理,采用20-50Hz机械振动,处理时间按板厚1h/10mm计算。

三、质量监控与评价方法

建立全过程质量追溯体系至关重要:

-

在线监测技术

采用多通道超声相控阵检测,设置5MHz探头阵列,可检出≥0.3mm的分层缺陷。开发基于声发射的轧制过程监控系统,当特征频率出现300-400kHz信号时立即调整工艺参数。

-

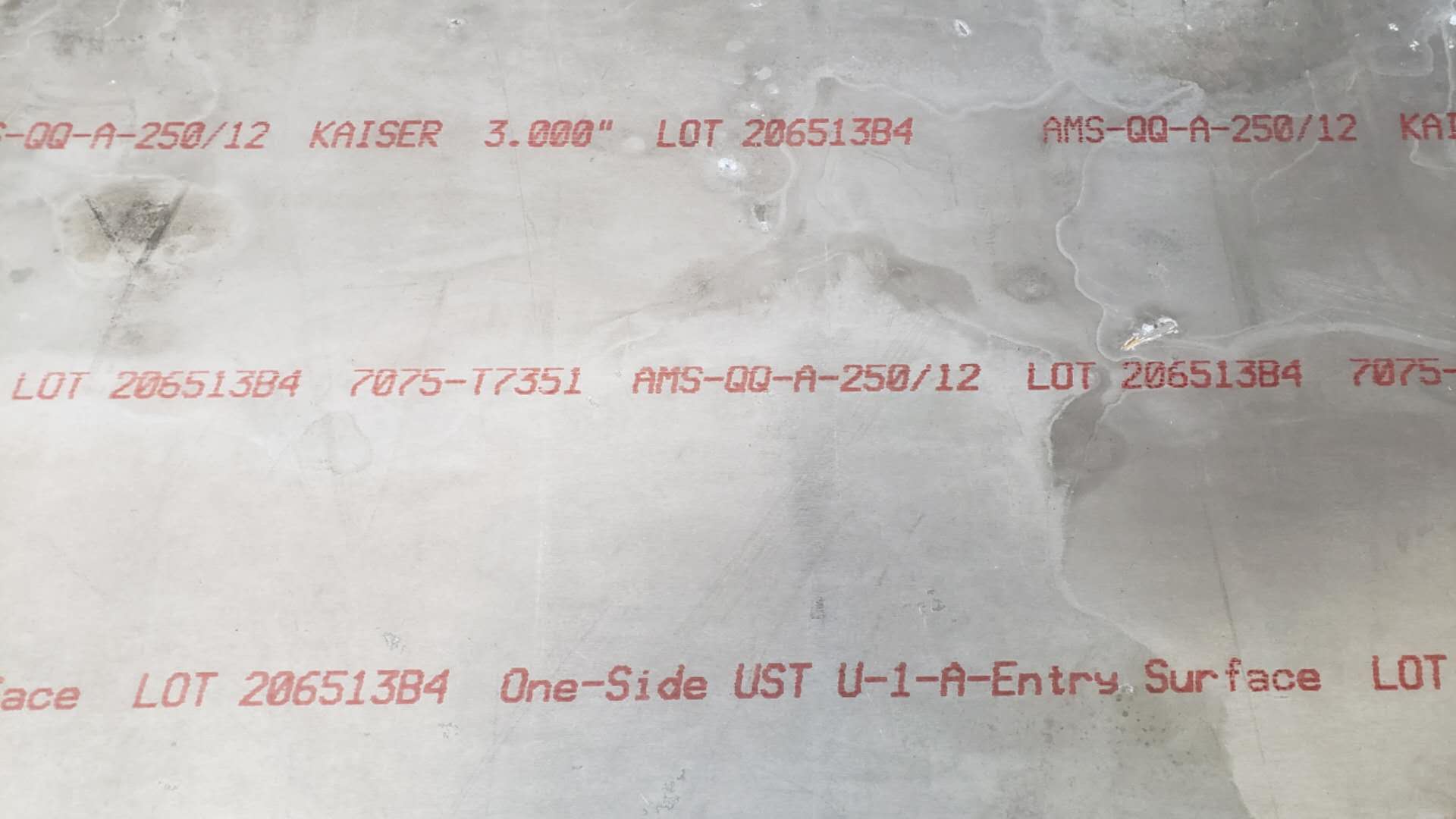

性能评价标准

制定专用验收规范:

- 超声波衰减系数≤3dB/m

- 厚度方向断面收缩率≥35%

- Z向拉伸强度≥横向强度的80%

- 应力腐蚀门槛值KISCC≥28MPa·m1/2

工程实践表明,某型深潜器耐压壳体应用上述技术后,轧制成材率从62%提升至89%,壳体爆破压力达到设计值的1.8倍。这证明通过系统化的工艺控制,完全可以实现超厚铝板的高质量制造。未来随着数值模拟技术的进步,有望建立更精确的缺陷预测模型,进一步推动深海装备制造水平的提升。